薛佳 女士

| 电话 | +86 21 63232733 |

|---|---|

| 传真 | +86 21 63232733 |

| 邮箱 | katelyn.xue@hjtexpo.com |

| 地址 | 上海市黄浦区广东路500号世界贸易大厦5层 |

哪个国家在精密制造、智能制造上领先,它就拥有了关于前沿技术标准的定义权和前沿产业方向上的话语权,以及世界科技、经济、军事上的制高点地位。

——引自书籍《追求精确》

C919不负众望

我们一定要有自己的大飞机!这不仅是每一位国人所期盼的,更是几代中国航空人的愿望。

2023年5月28日,我国首次按照国际通行适航标准自行研制、具有自主知识产权的喷气式干线客机—C919载客首飞。

C919开启全球首次商业载客飞行

这是背靠14亿人口的国产大飞机,是国产大飞机领域从0到1的突破,也是我国一张闪亮的高端制造名片!不止于此,中国将不断踏上研制“大国重器”的征途。

2023年9月10日,中国商用飞机有限责任公司党委书记、董事长贺东风在浦江创新论坛全体大会上透露:已经投入运营的国产C919窄体客机订单再创新高,订单数达到1061架,C929正处于初步设计阶段。

C929,真正意义上的“大飞机”,未来将翱翔于12000公里的蓝天之上。

C929蓄势待飞

C929是什么?

C929是我国正在研发的首款远程双发宽体双通道干线客机,旨在满足全球市场对大型、高效、环保航空运输的需求。

该机的性能定位为客舱可容纳250至350座席、航程将达12000公里、机身长度约为63.07米、翼展约为61米,总高约17.91米、最大起飞重量将达250吨,相当于3架C919,发动机推力约为31吨,具备洲际飞行的能力。

2011年,中国商飞提出“C929”概念。2017年,中俄双方签署联合研发协议,将该型号正式命名为“CR929”,当时预计CR929将于2025-2028年间首飞,并于2027-2030年间首次交付。然而,在2023年8月,由于种种原因,俄罗斯退出CR929客机项目(以供应商身份继续参与),型号名称再次回归“C929”。这就意味着我国需要独立完成该项目,考验自主创新能力的时刻到了!

C929有何不同?

C929采用全球绝对前沿的技术,没有传统客机的液压、气压等装置,所有的翼面操纵和机载功能都统一为电动。目前,只有中国的研制进度接近实用化,一旦C929问世,将会在技术上实现对西方科技的弯道超车。

“C919相比老款的同类机型能够降低碳排放12%-15%,C929则提出更高的设计目标,要降低碳排放60%”。这是中国商飞C919总设计师、中国工程院院士吴光辉10月22日在国际绿色航空发展论坛上的讲话内容。

此外,C929还将采用更为先进的气动设计,大量应用复合材料,其中机身将采用50%的复合材料和15%的钛合金,装配新一代大涵道比涡轮发动机等,以提高飞机的综合性能指标。

C929有望成为打破波音和空客双头垄断格局的关键。尽管C919投入运营仅数月,但其订单数量已接近波音和空客去年的总和。根据《2030年民航飞机市场预测》分析,未来中国在全球民航飞机市场的份额将达到近3成,市场规模预计可达55万亿人民币。据官媒预测,C929的市场规模可能是C919的10倍。

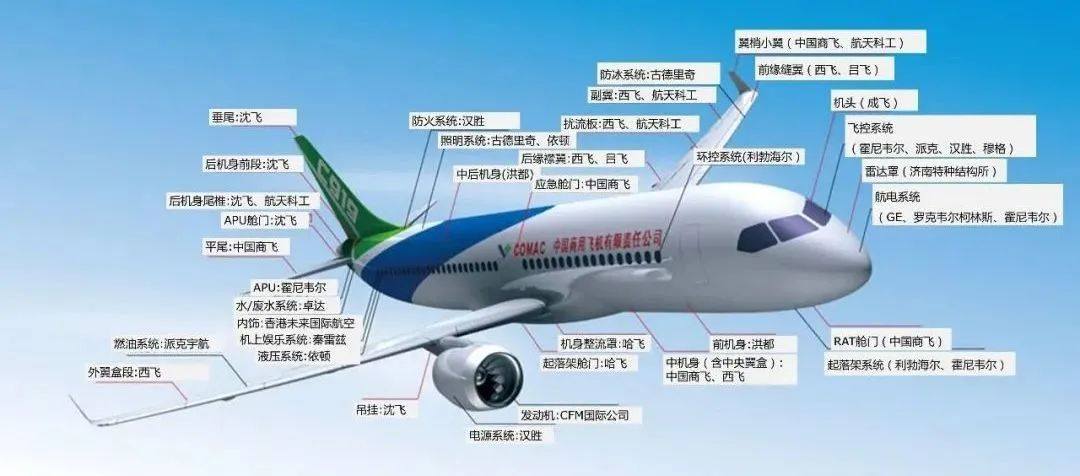

C919国内外供应商,图源:中国商飞

C919的成功商用和飞出国门,是我国航空工业迈向世界的第一步,并为C929长航程宽体大飞机的研发奠定了各环节的产业和供应链基础。

C919采用了先进的发动机技术、最新一代超临界机翼以及客舱综合设计技术等,但在很大程度上仍依赖于西方零部件,如发动机和航空电子系统。而C929的目标是实现100%自主研发,真正实现独立发展和飞行,完全换上我国自主研发的“中国心”!

精密制造

助力航空工业腾飞

“精密制造是一个被刻意发明的概念,源于人类非常实际的需求。”

精密制造是航空航天等众多产业的关键支柱。航天技术的进步不仅推动了精密制造技术、新材料和新工艺等相关领域的科研和生产能力大幅提升,还为整个产业链带来了深远的影响。

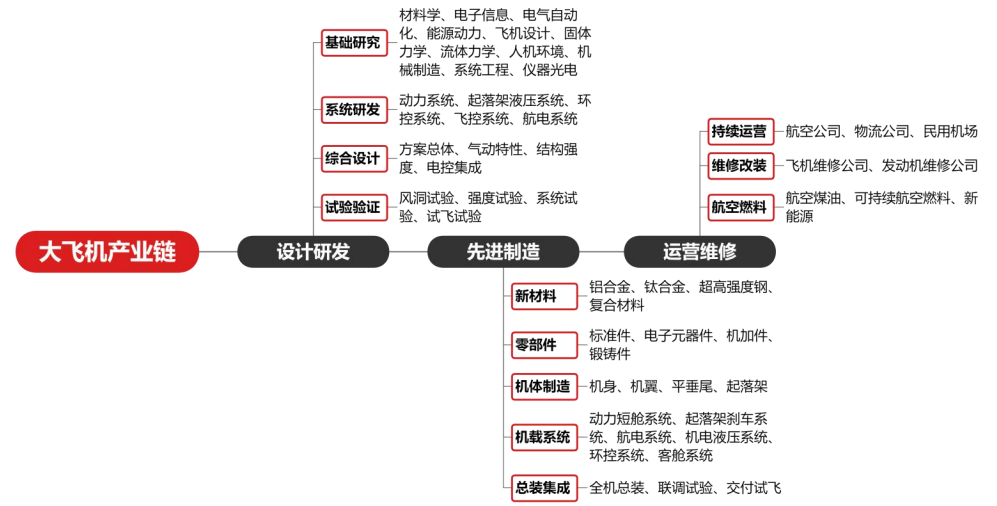

大飞机产业链主要包括设计研发、先进制造和运营维修三大环节。其中,先进制造环节可细分为新材料、零部件、机体制造、机载系统和总装集成等部分。

要掌握核心技术,必须在高端制造业实现产业升级。大型飞机产业被誉为高端制造业皇冠上的明珠,涉及众多上下游产业集群。如果说皇冠不能分享,那就独立开发。不仅如此,还要走出一条具有自身特色的道路。

大飞机产业链,图源:浙商证券

大飞机先进制造环节,图源:浙商证券

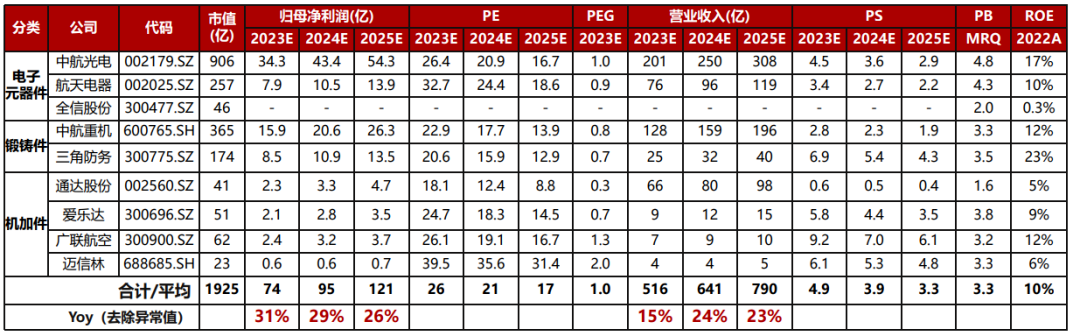

零部件未来三年归母净利润增速,图源:浙商证券

立足航空工程重大应用需求,飞机的精密制造和精细生产已上升到关键技术。接下来,我们将深入探讨精密制造领域,具体分析精密加工技术在航空发动机关键零部件上的发展现状及工艺难点。

航空发动机被誉为飞机制造的“心脏”,拥有上万个零部件,其涉及到的高精尖设计、研发和制造工艺直接决定了飞机的性能。作为世界上少数几个具备航空发动机独立设计、制造能力的国家之一,我国在航空涡轮发动机技术方面取得了显著进步,正坚定地迈向航空发动机强国的道路。

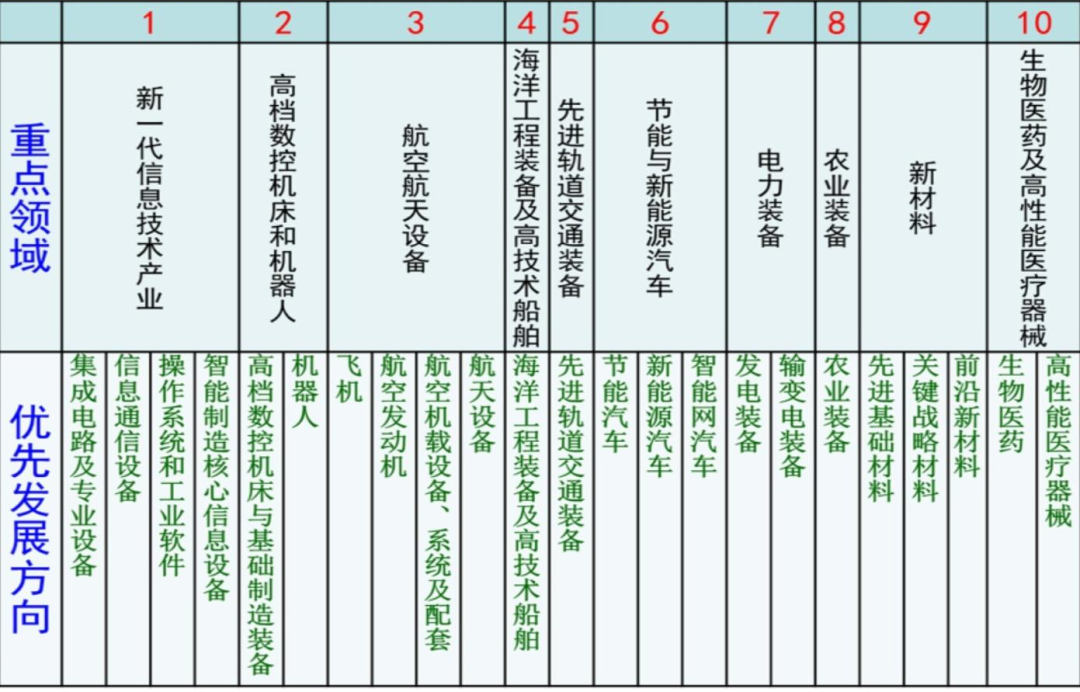

航空发动机在“中国制造2025”十大重点领域

智能机器人抛光&磨粒流抛光

涡轮叶片是全球最难制备的材料之一,其高温、高压和高强度的特性制约了航空发动机的发展。抛光打磨是叶片成型的最后一道工艺,但由于形状各异,叶片在数控机床加工后还需进行高精密抛光,并使用三坐标测量仪器对叶片的波纹度和曲面扭转等进行检测。

目前,智能化机器人抛光和磨粒流抛光技术的应用可以进一步降低经数控铣削、电火花及电解加工的整体叶盘表面粗糙度,提高型面精度,从而改善气流通道、提升燃油效率。此外,这些技术还可以实现提高叶盘疲劳强度,延长使用寿命的目的。

磨粒流去毛刺

航空发动机喷嘴活门类零件具有较多的相贯孔结构,孔直径较小,工具难以深入。这些零件多处于流道,因此长期以来去除毛刺一直困扰着生产。磨粒流技术已经广泛应用于航空航天、汽车工业、模具制造、电子行业等制造业中关键零件的去毛刺、抛光及倒圆等。

该技术利用磨粒流磨料的流动性特点,通过控制磨料进出方向和流量,可以有效去除孔边毛刺。其工作原理是挤压半固态或液态磨料,研磨内孔或端面,从而实现抛光和去毛刺的目的。该工艺具有均匀、统一的去毛刺效果和较强的通用性,不受零件尺寸和材料的限制。若在磨粒流机床的加持下,可以为磨料的流动提供更强的动力。

除了磨粒流去毛刺技术,电化学去毛刺技术对复杂结构零件去毛刺、磁力抛光去毛刺技术对精密零件孔口去毛刺的处理上也各具优势。更多应用详情,敬请关注微信公众号!

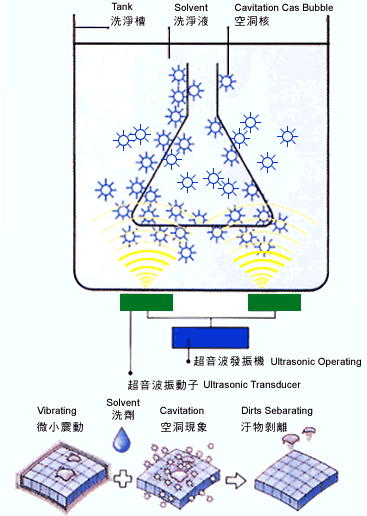

超声波清洗

航空发动机需要清洗的部件包括引擎舱、风扇、压缩机、叶片、涡轮、喷嘴、通风管道和变速箱等。超声波清洗不受零件形状的限制,能够有效清洗各种复杂形状的微孔、盲孔和缝隙等零件。

超声波清洗利用数十亿个微小气泡对被清洁表面进行内爆,由于气泡非常小,它们能够穿透机械清洁方法无法到达的区域,如复杂零件和微观层面。

涡轮叶片和喷嘴导向叶片等部件的中间和最终清洁都需要使用超声波清洗,从而有效去除工艺残留物、抛光剂、颗粒、蜡和油脂等。除了发动机组件,超声波还可以用于清洗轴承、电子产品、液压系统、喷油器、气动系统、舷窗、测试件和挡风玻璃等其他飞机部位或零件。

表面处理技术

航空发动机制造中广泛采用表面处理技术,以提高涡轮叶片、涡流机匣等零部件的表面性能,满足其耐腐蚀、耐磨、耐氧化和耐高温等特殊功能性要求。

化学处理,通过腐蚀、电镀、阳极化和化学清洗等手段,去除氧化物、污染物和杂质,并增加表面的附着力。

表面强化,通过热处理、喷丸等技术,在零件表面形成高残余应力,以增加材料的硬度和疲劳强度。

涂层技术,热障涂层可用于涡轮叶片,提供高温环境下的防护;耐磨涂层可用于轴类零件,提高耐磨性;封严涂层可用于机匣组件,提供额外的密封性和耐久性。

增材制造技术

增材制造技术可以满足精密和超精密加工行业对零部件的高要求,它在涡轮叶片铸造成形领域的应用,解决了传统制造技术难以完成的复杂结构制造问题。通过无模化制备型芯/型壳,实现涡轮叶片的快速制造。目前,空心涡轮叶片陶瓷铸型的直接成形主要采用选区激光烧结和陶瓷光固化成形等方法。

增材制造技术也在单晶涡轮叶片制造工艺方面得到了发展与应用。例如,聚合物、陶瓷、金属和多材料增材制造技术提高了叶片的柔性,加速了叶片研制与生产过程。不过,这些技术在陶瓷材料研究、工艺控制等方面仍面临诸多挑战。

中国“智”造,乘“机”远航

根据国家军民融合政策,航空发动机制造遵循小核心大协作的原则,进行产业结构调整。一般件、部分重要件和关键件进行外扩,包括铸件毛坯和机械加工。作为产业链的核心,航空发动机主承包商负责供应链系统的搭建和维护。

面向未来,中国商飞董事长贺东风表示,将持续推动5G、人工智能、大数据、信息技术,包括电池氢能等新能源技术在大飞机产业及其产品实现过程中的应用,持续推进数字化转型和可持续发展。

飞机制造进入数字化时代,精密加工技术也需要满足日益严格的技术指标要求。赋能中国质量,推动中国制造业实现从传统制造向智能制造转型。

C929首飞指日可待!据业界预测,有望在2030年实现。祝国产大飞机家族不断壮大、越飞越高。

PME CHINA 2024

国际精密加工博览会

明年上海见

聚焦零部件的表面精加工技术

全面展示精密及超精密加工领域

前沿技术 先进设备 创新应用

诚邀您现场来参观

为了更好的体验

请竖屏浏览