薛佳 女士

| 电话 | +86 21 63232733 |

|---|---|

| 传真 | +86 21 63232733 |

| 邮箱 | katelyn.xue@hjtexpo.com |

| 地址 | 上海市黄浦区广东路500号世界贸易大厦5层 |

技术创新一直是压缩机行业的热门话题!随着对压缩机效能要求的提高,相关产业将逐步聚集形成一个完整的产业链。同时,内部零件的加工精度要求也会随之提升,特别是应用产业急需的核心基础零部件和关键基础材料的制造工艺。未来,走精密加工路线将成为企业发展的重要方向!

——PME观点

压缩机行业

打响“技术攻坚战”

近日,阿特拉斯·科普柯在2023年新产品发布会上,向市场推出了多款全新的压缩空气系统产品。其中,GR180-355 VSD喷油螺杆压缩机是品牌在中国本土化的首款二级压缩喷油螺杆压缩机,实现了更优级间压力和自动调节,并获得全一级能效的认证。

作为全球专业的压缩空气系统供应商,阿特拉斯在全球空压机的保有量及销售量遥遥领先。而且据CNPP大数据平台的综合分析评估,阿特拉斯位居2023年十大压缩机品牌榜首。

图源:CNPP十大品牌网

压缩机—制冷系统的心脏

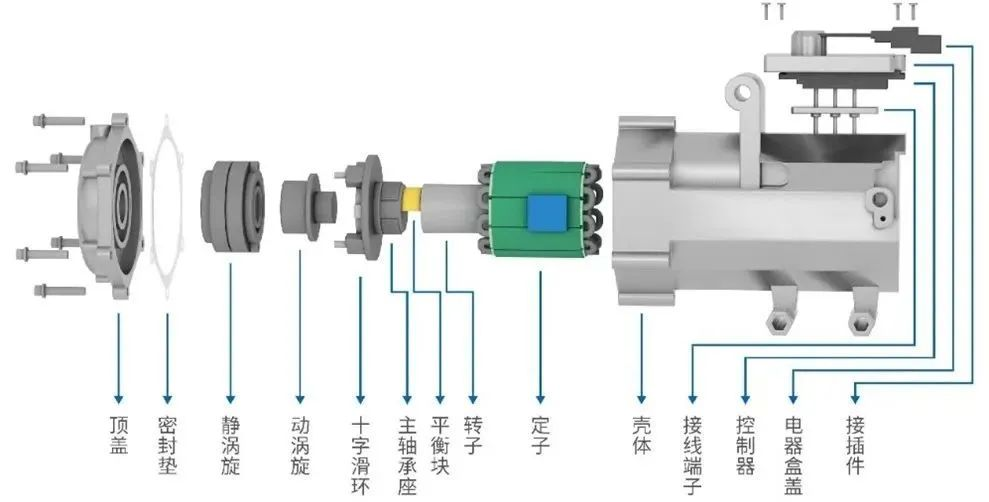

压缩机是一种通用型设备,一般由机体、气缸、活塞组件、曲轴、轴承、连杆、十字头、填料和气阀等组成,通过压缩空气或其他气体实现能量转换,也被称为制冷系统的“心脏”。

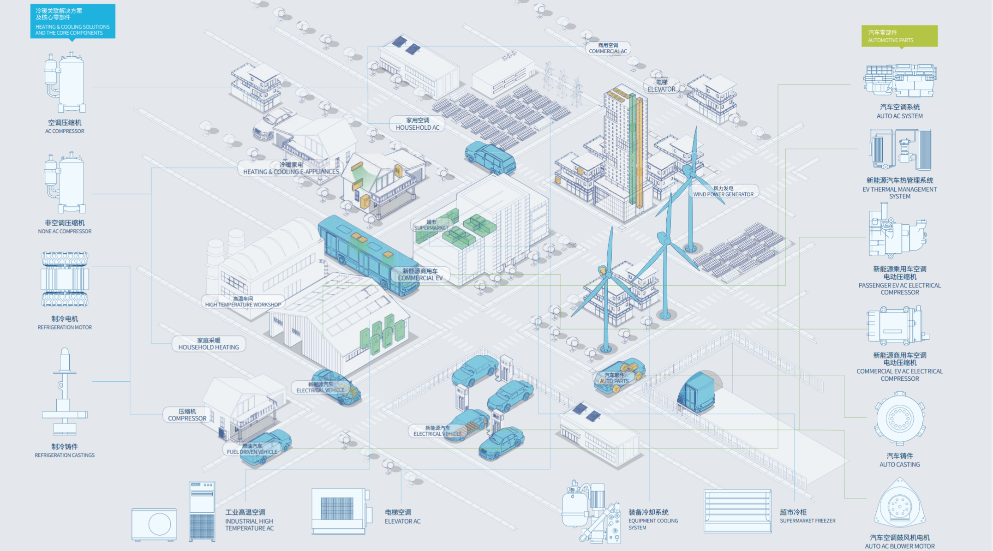

压缩机行业是我国装备制造业的重要组成部分,也是为国民经济发展提供重要技术装备支撑的基础性产业之一。其相关产品广泛应用于机械制造、设施制冷、石油化工、新能源汽车、电子电力、医药食品等领域。例如,在工业应用场景中,主要涵盖轨道交通、造船业和工厂厂房等;而在家用场景中,则主要集中在制冷和空调等细分领域。

按照压缩原理划分

空调压缩机企业加速转型升级

瑞典、德国等发达国家在压缩机领域起步较早,长期占据高附加值的压缩机类型市场。近年来,我国政府也出台了一系列政策来提高压缩机行业的能效标准。

将“装备制造业”列为国家发展战略后,我国压缩机制造企业迅速发展,整体技术水平和装备能力得到显著提升。如今,中国已成为全球压缩机的主要生产制造基地,尤其在空调行业的转子压缩机方面,年产能已接近全球的90%。当前,我国压缩机行业正处于转型升级的关键时期,行业重心逐步向智能制造和规模化生产转移。

上海海立(集团)股份有限公司紧跟工业4.0和中国智能制造2025的发展趋势,结合行业产品的制造特点和质量要求,成功打造了大规模定制的智能制造模式。作为全球空调压缩机领域的佼佼者,其核心业务在全球排名第三,年产能高达3000万台,产品畅销全球165个国家和地区,惠及亿万家庭。

新能源汽车压缩机市场持续升温

此外,新能源汽车产业的迅猛发展也带动了压缩机等核心零部件市场的需求增长。根据中国汽车工业协会的数据显示:“2022年我国新能源汽车的产销量分别达到705.8万辆和688.7万辆,连续八年保持全球第一,在全球新能源汽车销售中的占比高达63.6%,预计到2025年将达到1220万辆。”与此同时,压缩机中的核心零部件如曲轴和涡旋盘等也呈现逐年上升的趋势。

未来,无论是整机还是配件的国产化,都更倾向于需求的精细化。精密及超精密加工技术是现代高科技产业和科学技术发展的基础,也是现代制造科学的发展方向。若要促进压缩机行业的发展,必须加速突破核心技术壁垒,通过产学研用深度融合、产业集群创新驱动等,来掌控尖端技术领域独立自主的话语权。

聚焦压缩机零部件

提供精密加工技术解决方案

#精密磨削技术

压缩机的气缸、转子轴外圆、齿外圆、锥轴等部位都涉及到精密磨削技术。例如,气缸是承受气体压力、镜面与活塞环支承环摩擦力以及压缩气体时产生的热量的关键部件。因其结构复杂,需要具备足够的强度和抵御磨损的硬度和粗糙度。在压缩机制造过程中,常用的精密磨削技术包括内圆磨削和外圆磨削。

达诺巴特以先进设备,为压缩机行业提供精密磨削解决方案:

内圆磨削:使用内圆磨床,通过旋转砂轮在零部件内孔表面进行磨削,以提高内孔的圆度、直径精度和表面质量。适用于加工压缩机轴承座、滑动轴承等内孔部件。

外圆磨削:使用应用最广泛的一类机床—外圆磨床,通过旋转工件和砂轮的相对运动,在工件外圆表面进行磨削,以提高外圆的圆度、直径精度和表面质量。适用于加工压缩机的轴、轴承等外圆部件。

点击放大查看详情?

图源:“DGC达诺巴特集团”公众号

#去毛刺技术

毛刺的大小或多少,直接关系到产品的质量和可靠性。在压缩机制造中,气缸、活塞组件、曲轴等关键部件的毛刺都会对最终的工作效果和使用寿命产生影响,因此相关厂商需要通过高精度设备将毛刺控制在最小范围内。

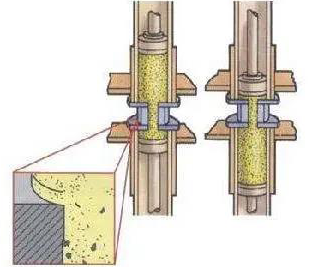

磨粒流去毛刺也称为流体抛光去毛刺工艺,是一种均匀、统一性好的去毛刺方法。主要适用于内孔、微细孔、不规则形状、球面曲面、齿轮等部位的毛刺处理。该工艺通过挤压半固态或液态磨料,研磨内孔或端面,从而去除工件表面的毛刺、锐角、氧化皮等杂质。还可以根据时间及流量计算机控制,实现全自动、经济高效的抛光。

不过,该工艺不适用于盲孔和磨料流道无法形成通路的工件和部位的去毛刺加工。因此,在使用磨粒流去毛刺技术时,需要根据具体零件的特性来确定是否适用。

去毛刺和抛光工艺是压缩机精密零件加工中至关重要的环节,其设备和技术的选择直接影响制造质量。正如和氏工业技术集团董事长王丽萍所说:“先进的技术能力是影响客户的关键”。

和氏在去毛刺抛光及智能制造领域深耕多年,其相关产品在我国空调压缩机领域的市场占有率达到90%。同时,和氏也是格力、美的、三菱、沃尔沃等品牌的长期合作伙伴,一直领跑精密零件去毛刺和抛光研磨加工行业。

最近,和氏还立项了一款可以广泛用于大型合金精密件加工的新技术产品—流体高频振动微纳光整去毛刺机。值得注意的是,和氏的去毛刺抛光机早已形成多个品种和系列,广泛应用于各种金属、注塑件、复合材料等复杂零件的平面、内孔及特定槽孔位的精密去毛刺。

更多相关内容,请点击?

#工业清洗技术

每个零部件的洁净度都对压缩机的运行寿命和性能效率产生影响,尤其是气缸、曲轴、滚动活塞、滑片、主/副轴承等需要重点清洗的零部件。

无水清洗技术符合当下环保主题,干冰清洗是目前被视为真正的无水清洗技术。利用二氧化碳干冰颗粒高速喷射到被清洗物体表面,再通过物理方式去除污垢和油脂,无需拆卸模具,不会消耗额外的水资源且不会产生二次污染。

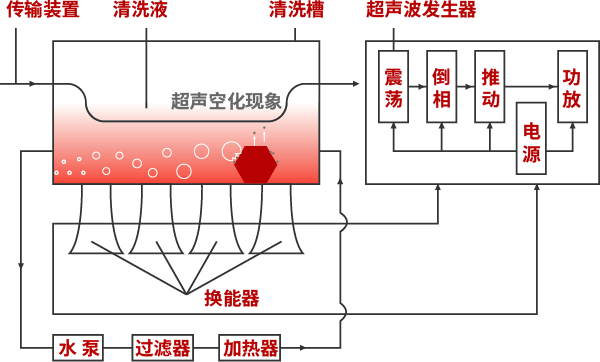

在部件结构复杂、追求成本效益、对清洁度要求较高的情况下,可以考虑使用超声波清洗技术。该技术利用超声波在液体中传播产生的大量气泡和爆破分解污垢的过程,从而去除设备表面附着的各类污物,包括油脂、腐蚀产物、颗粒等。

图源网,侵删!

陕西昕宇表面工程有限公司,国内技术领先、业绩出众的高端装备整体解决方案提供商。“全自动压缩机零部件清洗机成套设备实现了压缩机关键零部件曲轴及活塞等小零件的全自动智能化生产,使得多盲孔深孔的曲轴清洗后不可溶固体残余物小于1mg/件,实现了机器换人50%,生产节拍2.5秒/件,是目前全球最新最先进的压缩机清洗设备,已在全球第一大冰箱压缩机厂投产,国内80%的压缩机生产厂也将受益于该项新技术产品。”内容引自企业官网。

昕宇的清洗设备(高压定位清洗机、超声波清洗机等)广泛应用于压缩机行业,其中高压定位清洗自动化生产线实现连续三年出口创汇。

图源:昕宇官网

#表面处理技术

在压缩机的生产过程中,气缸、活塞组件、曲轴、轴承、连杆、十字头、填料和气阀等主零件都会涉及到表面处理技术,以提升使用性能并延长使用周期。

气缸通常由铸铁制造,需要采用珩磨技术来提高表面的光洁度和硬度,从而增强零件尺寸精度并减少摩擦力。在日常使用过程中,气缸往往会遇到不同程度的磨损或划伤,也需要定期进行表面处理来提高其耐用性。机壳和机盖等部件则通过涂装、抛光和研磨等技术来提高耐腐蚀性和耐磨性。

苏州万创智能装备有限公司,提供金属零部件抛光去毛刺清洗烘干防锈(防腐蚀)一站式解决方案。该方案由万创在2014年独立自主研发创新制造,已整体授权发明专利。目前,汽车及民用压缩机阀板制造行业90%使用万创方案,代表性案例包括东贝、加西贝拉、美芝、长虹华意等行业龙头企业。

详情介绍,请点击?

#微加工技术

旋转压缩机是一种零部件数量少、加工精度要求高的设备,其曲轴、活塞等部件主要采用铸铁作为原材料,利用金属铸造工艺制坯。不过,这种生产过程的能耗和污染较高。为了提高生产效率及控制成本,东睦新材料集团股份有限公司开始采用粉末冶金工艺来发展新材料压缩机核心零部件。

东睦新材料集团股份有限公司,是中国粉末冶金新材料行业的领军企业,也是世界领先的粉末压制成形制造企业。该公司生产的涡旋压缩机零件在精度、耐久性等指标上优势显著,已先后为比亚迪等新能源汽车企业开发了十多款涡旋压缩机类零件。未来还将以“产品+粉末冶金技术”模式推出更多定制化服务。

DeburirngTec 销售经理,汇捷通展览(上海)有限公司

| 电话 | +8610 5867 7060 |

|---|---|

| 传真 | +86 10 5867 7126 |

| 邮箱 | sara.zhai@hjtexpo.com |

| 地址 | 北京市朝阳区时间国际中心A座2003室 |

销售经理,汇捷通展览(上海)有限公司

| 电话 | +86 10 5867 7189 |

|---|---|

| 传真 | +86 10 5867 7126 |

| 邮箱 | wendy@hjtexpo.com |

| 地址 | 北京市朝阳区时间国际中心A座2003室 |

为了更好的体验

请竖屏浏览